Как выбрать отливки для машиностроения

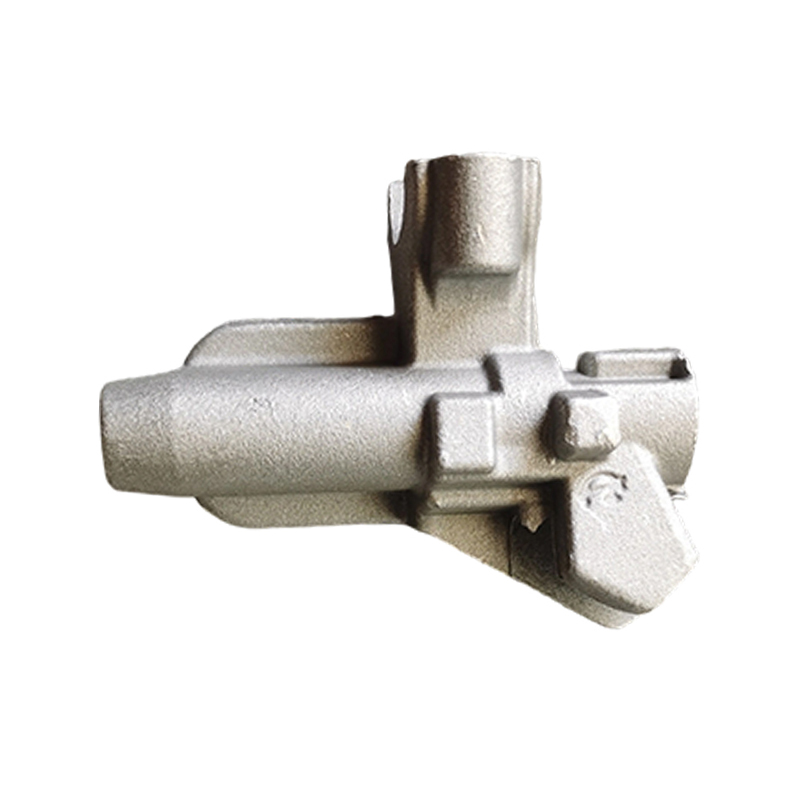

Новости отрасли-04 Dec, 2025Отливки машиностроения широко используются в строительном оборудовании, горнодобывающей технике, сельскохозяйственных машинах и промышленных установках. Такие компоненты, как блоки двигателей, корпуса редукторов, рамы и опоры конструкции, зависят от отливок, обеспечивающих несущую способность и функциональную надежность. Выбор подходящих отливок – это не только техническое, но и практическое решение, влияющее на производительность оборудования, срок службы, стоимость обслуживания и эффективность производства. В этом эссе обсуждается, как выбрать отливки машиностроительного оборудования по нескольким ключевым аспектам, а также прилагается сводная таблица для более четкого сравнения.

Понимание требований приложения

Шагом при выборе отливок машиностроительного оборудования является четкое определение требований к применению. Разные машины работают в разных условиях, таких как вибрация, удары, изменения температуры, воздействие влаги или химикатов. Эти условия работы напрямую влияют на тип отливочного материала и требуемую конструкцию конструкции.

Например, компоненты, используемые в землеройном оборудовании, часто подвергаются повторяющимся механическим нагрузкам и ударным нагрузкам, поэтому отливка должна иметь достаточную прочность и сопротивление усталости. Напротив, отливки, используемые в стационарных промышленных машинах, могут отдавать предпочтение стабильности размеров и износостойкости, а не ударной вязкости. Тип нагрузки, рабочая скорость, контактное напряжение и окружающая среда должны быть определены до начала выбора материала.

Выбор литейного материала

Выбор материала является центральным фактором при выборе отливки. Обычные материалы для отливок машиностроительного оборудования включают серый чугун, ковкий чугун, углеродистую сталь и легированную сталь. Каждый материал обеспечивает различное сочетание прочности, ударной вязкости, износостойкости и обрабатываемости.

Серый чугун обеспечивает хорошее гашение вибрации и обрабатываемость, что делает его пригодным для изготовления оснований, корпусов и станин машин. Ковкий чугун обеспечивает более высокую прочность на разрыв и лучшую ударопрочность, что полезно для несущих деталей, таких как кронштейны и компоненты подвески. Литую сталь и легированную сталь часто выбирают для деталей, подвергающихся высоким напряжениям, износу или термическим нагрузкам, таких как шестерни, звенья гусениц и соединения конструкций.

При выборе материала следует учитывать не только механические свойства, но и баланс между эксплуатационными характеристиками и себестоимостью.

Структурный дизайн и точность размеров

Структурная конструкция отливки влияет как на ее механическое поведение, так и на возможность изготовления. Равномерность толщины стенок, расположение ребер, радиусы скруглений и переходы между секциями должны быть тщательно спроектированы, чтобы уменьшить концентрацию напряжений и избежать внутренних дефектов, таких как усадочные полости или трещины.

Точность размеров – еще один важный фактор. Некоторые компоненты требуют жестких допусков для обеспечения правильной сборки и механических характеристик. В таких случаях отливка должна обеспечивать достаточный припуск на механическую обработку, не вызывая чрезмерных отходов материала. Проектировщики также должны учитывать, обеспечивает ли форма отливки эффективное заполнение формы и затвердевание.

Производственный процесс и возможности литейного производства

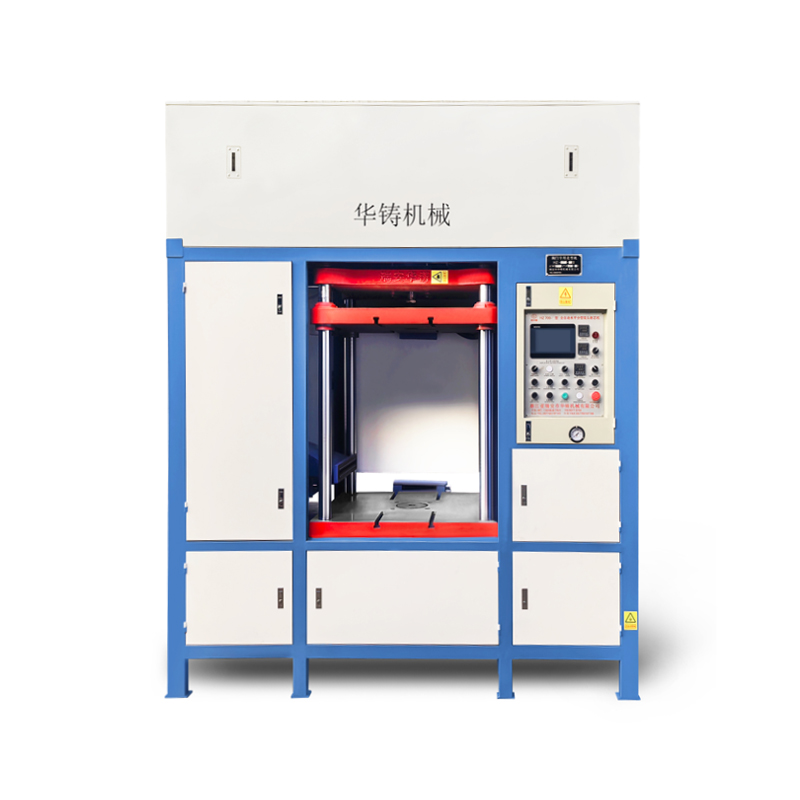

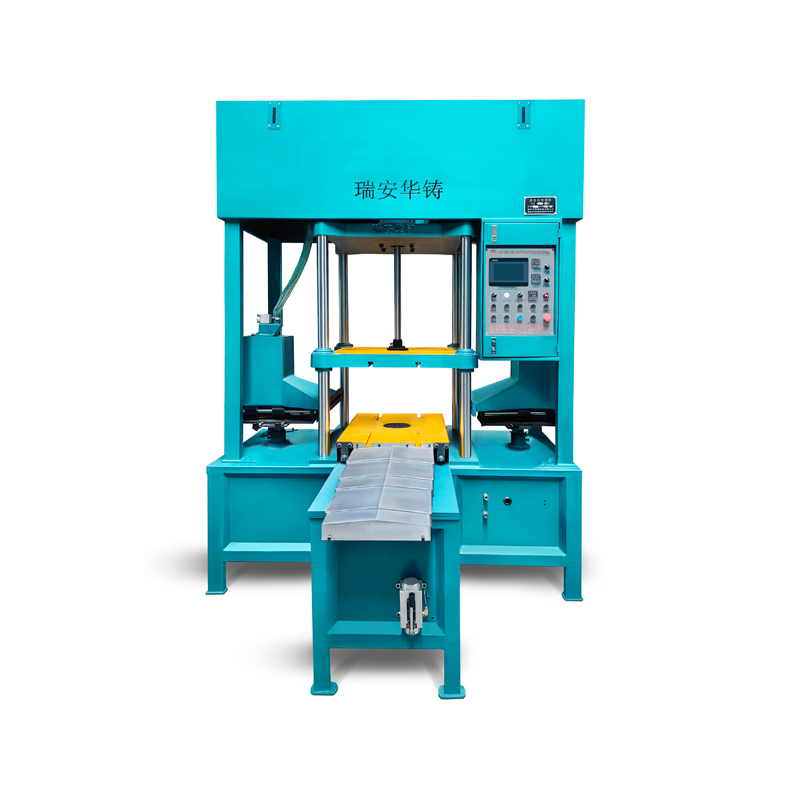

Различные процессы литья влияют на качество поверхности, допуски на размеры и внутреннюю структуру. Общие методы включают литье в песчаные формы, литье в оболочковые формы, литье по выплавляемым моделям и литье в постоянные формы. Литье в песчаные формы широко используется для изготовления крупных и сложных деталей машиностроения из-за его гибкости и относительно низкой стоимости оснастки. Литье по выплавляемым моделям можно выбрать для более мелких деталей, требующих более высокой детализации и более гладких поверхностей.

Не менее важными являются возможности литейного производства. Такие факторы, как контроль плавления, подготовка формы, обнаружение дефектов, мощность термообработки и системы контроля качества, влияют на консистенцию и надежность отливок. Литейное производство со стабильным контролем процесса и опытом работы с аналогичными компонентами помогает снизить риск возникновения дефектов и переделок.

Механические свойства и испытания производительности

Отливки машиностроительного оборудования часто работают в сложных условиях, что делает необходимым проверку механических свойств. Общие испытания включают прочность на разрыв, предел текучести, удлинение, твердость и испытание на удар. Результаты этих испытаний помогают подтвердить, что выбранный материал и процесс соответствуют проектным требованиям.

Для критических компонентов может потребоваться неразрушающий контроль, такой как ультразвуковой контроль, магнитопорошковый контроль или рентгеновский контроль, для обнаружения внутренних дефектов. Данные о производительности, полученные в ходе испытаний, поддерживают контроль качества и снижают неопределенность во время фактической эксплуатации оборудования.

Вопросы стоимости, стабильности поставок и технического обслуживания

Оценка затрат должна включать не только первоначальную цену отливки, но и факторы долгосрочного использования, такие как частота технического обслуживания, риск простоя и доступность замены. Более низкая первоначальная стоимость может привести к увеличению долгосрочных расходов, если компонент требует частого ремонта или ранней замены.

Стабильность поставок является еще одной практической проблемой. Выбор отливок, для которых используются материалы или ограниченное количество поставщиков, может привести к рискам для производственных графиков. Кроме того, если в течение срока службы оборудования могут потребоваться запасные части, выбор стандартизированных или широко используемых литейных материалов может упростить управление запасами.

В следующей таблице обобщены основные аспекты, связанные с выбором отливок машиностроительного оборудования:

| Аспект выбора | Ключевые соображения | Практическая цель |

| Требования к приложению | Тип нагрузки, вибрация, температура, окружающая среда | Определяет основные потребности в производительности |

| Выбор материала | Серый чугун, ковкий чугун, литая сталь, легированная сталь | Баланс между прочностью, вязкостью и обрабатываемостью. |

| Структурный проект | Толщина стенки, ребра, галтели, допуски | Уменьшает дефекты и концентрацию напряжений |

| Производственный процесс | Литье в песчаные формы, литье по выплавляемым моделям, возможность литья | Влияет на качество поверхности и внутреннюю структуру. |

| Механические свойства | Прочность, твердость, ударопрочность | Подтверждает пригодность к условиям работы |

| Стоимость и стабильность поставок | Стоимость единицы, обслуживание, наличие запасных частей | Контролирует долгосрочные операционные расходы |

русский

русский

English

English Español

Español عربى

عربى Deutsch

Deutsch